②協働ロボットにできること

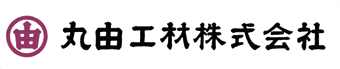

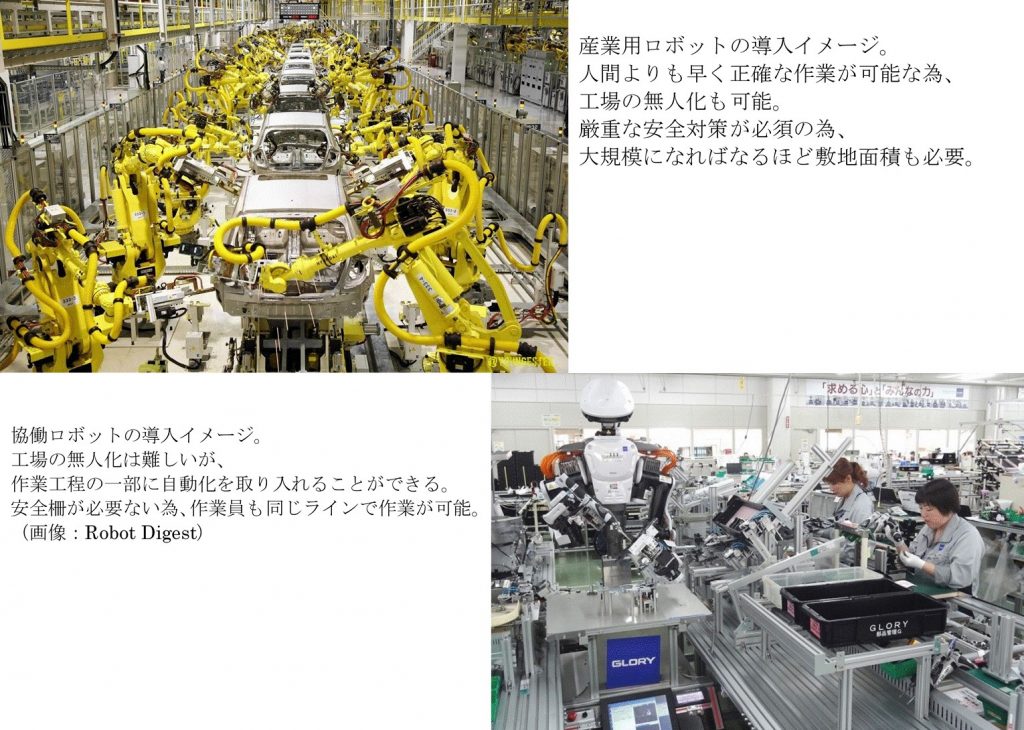

産業用ロボットの新たな枠組みとして登場した協働ロボットですが、よりよくお客様の声に応えるために更なる進化を続けています。今ではカメラやセンサーを搭載したものも登場し、協働ロボットが自分の目で見て作業対象を判断することができるようになりました。この進化により、特に食品・薬品・化粧品のような業界では企業からの注目度が非常に高まっています。この記事では、その協働ロボットの現場での活躍をお伝えします。

そもそも、協働ロボットは文字通り「人と協力して働くロボット」です。単純作業が得意であるという点では従来のロボットと同じですが、「1台で作業員1人分以上」の働きが期待される産業用ロボットとは、働き方が異なります。協働ロボットの働き方は「1台で作業員0.6人分」と言われています。この数値は従来の産業用ロボットと比べると僅かのように見えますが、重いものを持ち上げる、延々と同じ作業のみを繰り返す等、1つの作業ラインの中のある工程を協働ロボットに任せることで、同じラインで働く作業員の負担を大きく減らすことが期待できます。

では、協働ロボットが実際に活躍できるのはどのような作業なのでしょうか。両者の特徴の比較からも分かる通り、協働ロボットの活躍の場は、従来の産業用ロボットのそれとは異なります。狭い場所にも設置可能であること、また、アプリケーションとハンドの組み合わせ次第で様々な作業に柔軟に取り組むことができることから、協働ロボットはその具体的な用途も多岐にわたります。実際に、協働ロボットを導入した具体例を以下にまとめました。協働ロボット導入前の現場の課題と、導入後の効果をご覧いただけます。

②作業: 品質検査 課題: 作業時間超過・品質検査の不正確さ

③作業: CNC・マシンテンディング 課題: 人手不足・場所不足

④作業: 射出成形・ピック・アンド・プレイス 課題: 人手不足・場所不足

⑤作業: ねじ止め・組み立て 課題: 人手不足・少量多品種生産

⑦作業: 品質検査・マシンテンディング・研磨 課題: 人手不足・旧型設備との接続

自動車駆動系部品を提供しているA社は、これまで同社の製品を支えてきた熟練した作業者が高齢化するに伴い、慢性的な人手不足に悩まされていました。この悩みを解消する為に、当初は専用機の導入を検討していましたが、人の手と同じように、組み立ての際のゆるい、きつい、といった部品同士の入りやすさの感覚を再現するのが非常に難しいという技術面での課題や、安全の為にロボットの周りに柵を作らなければいけないことから、人間が立ち入れない無駄なスペースが生まれてしまうという問題がありました。作業者の高度な経験や勘を自動化しつつ、安全性を保ちながら人間とロボットが共存できるソリューションを探す中で、A社は協働ロボットの導入を決定しました。

ギアの組み立て工程に協働ロボットを1台導入し、作業者の持つ人の手の感覚をロボットで再現しました。これについては、外付けのトルクセンサーとグリッパを使い、2ヶ月ほど試行錯誤を繰り返した結果、可能となりました。もちろん安全性も考慮しており、例えばゾーンセンサーをロボットの4方向に設置することで、人が接近する時はロボットの動きも低速にするなどの工夫をしています。これによって柵を作ることなくロボットの導入と作業員の安全を叶えることができました。

(画像:UNIVERSAL ROBOTS)

B社の組み立てラインでは、自動車のエンジンパーツが各ステーション60秒の作業時間でコンベア上を移動しています。中でもエンジンクレードルのサブアセンブリでは、各サブアセンブリが所定位置にロックされていることを入念に検査する必要があります。断続的にゆるみがあったり、接続されていても所定の位置にロックされていなかったりするとエラーモードが発生し、この工程だけでなく、ライン上全ての作業が止まってしまうからです。この状況を避ける為、B社では、固定されたマルチカメラシステムを設置していましたが、カメラを必要な位置に動かせないことで十分な情報を得られず、品質検査に滞りが生じていました。

ライン上の作業時間条件を満たし、シンプルで使いやすく、既存のライン工程やスタッフと融合させやすい。さらに、確実な安全対策も備わったものとして、B社は協働ロボットに目を付けました。これであれば、ビジョンカメラを正確な位置に安全に、何度でも移動させることができるからです。結果として、ビジョンカメラを搭載した天井取り付け型協働ロボットを24時間稼働の作業体制で導入しました。このおかげで、ライン上の作業を止めることない、再現性の高い品質検査を叶えることができました。品質検査の工程で不具合が出た場合も協働ロボットであれば、ロボットの動作を一時停止、作業員がラインに入り、不合格部分の再検査、その後ロボットの動作を再開、という素早い修正が可能です。これは、ラインで働いている従業員のすぐ隣に配置できる、一時停止・再開が容易、といった協働ロボットの利点があればこそで、従来の産業用ロボットであれば、ロボットを全停止し、その後全行程をやり直さなければなりませんでした。また、他の検査基準の提示があった場合には、品質検査ポイントの追加も簡単に行えることから汎用性も高く、ロボットを3交替で稼働すれば7か月で投資を回収できます。

(画像:UNIVERSAL ROBOTS)

③作業: CNC・マシンテンディング 課題: 人手不足・場所不足

C社は、ベアリングレース旋削加工、FA設備、単機能や工作機械などの設計・製造を行なっています。顧客からの受注が増えている事を踏まえ、NC旋盤装置を新たに購入しましたが、人手不足で担当する人員を確保できず、他部署からの配置転換や短期間のパート社員の投入などで対処していました。しかしそれでは生産性が上がらず、一時的な対応になってしまうという課題がありました。同社が解決策として始めに考えたのは、従来型の産業用ロボットの導入ですが、スペースの制約があり断念することに。そこで目に留まったのが協働ロボットです。ロボット本体がコンパクトであること、安全機能が充実しているため安全柵などが必要ないことから、設置面積が小さく済むことが魅力でした。また、設定が簡単に行なえる、軽量であるため移動も可能である、といった汎用性の高さも決め手となりました。

協働ロボットの導入により、作業者2名分の人件費を削減するとともに、24時間稼動になったことで、生産性のばらつきが解決されるばかりでなく、20%以上の生産性向上を実現しました。作業者2名は、最終検査という、より重要度の高いラインで活躍しています。単純作業を自動化することで生産性・安定性を高め、人間にしか出来ないより重要な仕事にリソースを充てることができました。

(画像:UNIVERSAL ROBOTS)

④作業: 射出成形・ピック・アンド・プレイス 課題: 人手不足・場所不足

C社はコインロッカー、住宅・産業用ロック、自動車部品などの生産をしている世界的な総合ロックメーカーです。成形、鋳造をはじめとし、塗装・めっきから組み立てまでを一貫して行なっています。同社では、社会的に問題になっている労働人口の減少に伴う人手不足や人件費の高騰などに前もって対応するため、産業用ロボット導入による自動化が検討されていました。しかし、既存ラインに変更を加えずに生産性向上を図ることが難しいこと、スペースが限られているなかで、安全柵を設置することが難しいことから、導入を断念せざるを得ませんでした。そこで注目されたのが協働ロボットです。狭い場所でも設置でき、既存のラインをそのまま継続して使えるという点が、導入の決め手となりました。

C社では、検討を経て山切ラインに協働ロボットを設置することに決定しました。まず完成したキーのパレタイジング工程に1台。その2年後にキーの樹脂成形の工程に2台設置しました。人が作業を行なうと、どうしてもミスによる仕掛損の発生が避けられませんが、ロボットだと同じ時間に同じ個数の生産が確立されるので生産計画も容易になりました。またロボットを24時間稼動させることができる分、人の手が空くので他の仕事もできるようになり、生産性も飛躍的に向上しました。例えば、車の鍵の成形だと導入前に比べて20%生産性が向上したといいます。

(画像:UNIVERSAL ROBOTS)

⑤作業: ねじ止め・組み立て 課題: 人手不足・少量多品種生産

D社は、急成長中のオートバイ向けアクセサリーメーカーです。毎年の需要の増加に伴って引き受ける仕事の範囲も拡大。経営は順風満帆でしたが、同時に作業員不足が目立つようになり、自動化を視野にいれるようになりました。会社の状況を鑑みて、D社は作業量の増加だけでなく、作業種類の増加にも対応できる、柔軟性のあるロボットを探すことに決めました。情報収集の中で分かったのは、従来の産業用ロボットに多く見られる単機能ロボットでは同社のニーズを満たすことはできないということでした。

そこで注目されたのが協働ロボットです。簡単に移動ができるだけでなく、プログラミングを変更するだけで様々な作業に対応させることができるため、作業の種類によって何台ものロボットを購入する必要はありません。プログラミング方法も従来の産業用ロボットと比べて容易な為、作業内容によって再プログラミングをする苦痛も軽減されています。また安全対策がしっかりされているので、広いスペースの確保や、安全柵や補助システムといったものに対する出費を無くすことができたことも大きな利点でした。D社に導入された協働ロボットは、文字通り人間の隣で一緒に働いています。単純作業を協働ロボットに任せるようになったことで、作業員たちは、より重要度の高い仕事に時間を割くことができるようになりました。これにより品質の安定・生産性向上を叶えることに成功したのです。

(画像: UNIVERSAL ROBOTS)

E社は、高速フレーム溶射(HVOF)や、プラズマ溶射などの手法を用いた航空産業向けの部品修理作業を自動化しようと計画していました。同社は当初、従来型の産業用ロボットの購入を検討していましたが、導入に際するトータルコストが高いこと、プログラムがしづらいこと、また場所を取りすぎることで塗装ブースから塗装ブースへの移動も容易ではないこと、といった理由から導入を断念していました。そこで新たな選択肢として協働ロボットが浮上しました。しかし、非常に高温になる粉塵だらけの塗装ブースにおいて、協働ロボットが作業に耐えられるかどうかが課題となりました。粉末塗装には炭化タングステンを使う硬質金属塗装もあり、ロボットのベアリングに入り込めば、ベアリングがダメになってしまいます。また、スプレーガンの反動も大きいため、それに耐えられる頑丈さも必要でした。実際に試してみると粉末は全く入っておらず、ベアリングは無傷のまま。スプレーガンからの反動にも耐えきりました。この2点が協働ロボット導入の決め手となりました。

協働ロボットは、防塵性、耐熱性、ロングリーチといった粉末塗装ロボットに必須の条件も満たしている上に、安全対策・設置面積等を含めたトータルコストもE社が当初検討していた約半分で済みました。とても扱いやすく、持ち運びも可能。安全機能が充実しているため、安全柵で回りを囲う必要もありません。協働ロボットの立ち上げまでにかかった時間はわずか4時間でした。作業員たちが避けたくなるような過酷な作業現場での仕事を、今ではロボットが代わりにやってくれています。

(画像:UNIVERSAL ROBOTS)

⑦作業: 品質検査・マシンテンディング・研磨 課題: 人手不足・旧型設備との接続

小規模機械加工業F社では、作業者不足により、装置を使えない状況が発生していました。特に午後5時以降はスタッフの数が減るため半数の装置しか稼動しておらず、納期に間に合わないことさえありました。ロボット導入への大きな課題は、F社の設備が古く、産業用ロボットとの直接のインターフェースが無かったことです。また、産業用ロボットの周囲には安全柵が必要ですが、同社において充分な床面積を確保するのは困難でした。これは、従来の産業用ロボットが1台あたり1つの作業だけに縛られてしまうことも大きな要因でした。その中でF社が目をつけたのが協働ロボットです。協働ロボットであれば、同社の古い装置をそのまま利用し、コントローラを介してロボットを実装できることが分かったからです。また、少量多品種生産を強みとするF社での多岐にわたる業務に対しても、エンドエフェクタ、フォースセンサー、ビジョンカメラなど、外付けの周辺機器を装着して対応することができました。今では、数多くの協働ロボットがCNC、マシンテンディング、研磨、バリ取り、部品検査、レーザーマーキング、ワイヤー放電加工など様々な作業を行なっています。

その結果、1名のスタッフと1台の装置で4-5ヶ月の納期がかかる仕事が、協働ロボットをCNC装置に設置することで、納期を約半分に短縮することができました。その仕事だけで利益が60%増加。初期投資費用の回収にかかったのは約4ヶ月でした。これは、協働ロボットの導入により、装置の稼動可能時間が1日8時間から20時間へと増えた結果といえるでしょう。

(画像:UNIVERSAL ROBOTS)

このように協働ロボットは、企業の規模や仕事の内容に関わらず様々な形で活躍しています。これは産業用ロボットの手が届かなかった部分を、協働ロボットがカバーすることができているという何よりの証拠といえます。既に生産現場に自動化を取り入れている方にとっても、これから自動化を考えていく方にとっても、産業用ロボットと協働ロボットの両方を選択肢に入れることが、より効率的な作業現場を構築する手がかりになるでしょう。

以上、『ヒトの隣に設置可能!あなたと働く「協働ロボット」』をシリーズでお送りしました。生産現場の効率化を図る皆様の手助けになれば幸いです。ご意見・ご感想・ご質問等ございましたら、弊社担当営業までお気軽にご連絡ください。

(参考)

ユニバーサルロボット 「導入事例の紹介」 https://www.universal-robots.com/ja/事例の紹介/

ユニバーサルロボット 導入事例の動画 https://info.maruyoshi-k.co.jp/contents/video031