【生産性向上の解決策・自動化ソリューション&最新の半自動溶接トーチ】

2018年4月末に東京ビックサイトで開催された国際ウェルディングショーを視察してきました。

前回は“人手不足”の解決策として自動化があるものの

自動化の中心であるロボットは、スキルを必要とする操作に難所があるため

最新技術を活用して、初心者でもロボット操作が簡単で使いやすいソリューションを報告しました。

自動化のニーズは“人手不足”だけなく、“生産性の向上”もあります。

ものづくりは熾烈なグローバル競争にさらされ

良いものを安く作らなければ、生き残れない状況になっています。

今回は展示各社の“生産性向上ソリューション”を報告します。

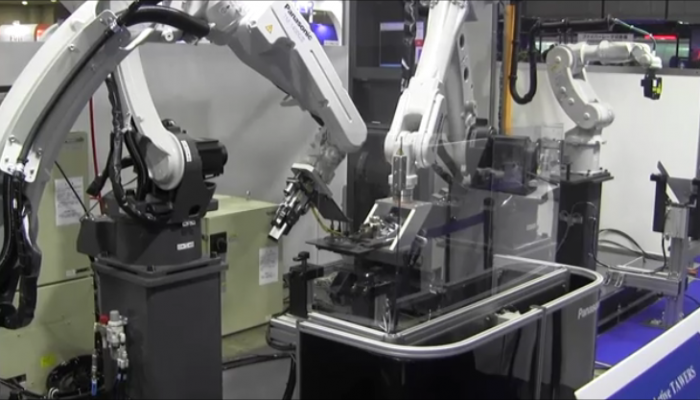

Panasonicブースでは“溶接工程自動化ライン”を展示していました。

ワークピッキング→溶接工程→検査工程の全自動化により生産性が向上します。

動画:https://info.maruyoshi-k.co.jp/contents/video010

ディスプレイを撮影した動画をご覧ください。

6分間あり長いですが、プレゼンテーション→デモンストレーションの構成で

何が自動化されているか、わかりやすいです。

動画:https://info.maruyoshi-k.co.jp/contents/video011

ロボットの動きを撮影した動画もご覧ください。

ピッキング、治具レス、自動プログラム作成、自動ビード外観検査による全自動化

スパッタの少ないSuperactive-TAWERS溶接法にもご注目ください。

FANUCブースでは、自社の強みである協働ロボットやビジョンセンサーを使用した

ワークピッキング&ワークセットによる自動化を展示していました。

動画:https://info.maruyoshi-k.co.jp/contents/video012

協働ロボットによるワークピッキング&セットを撮影した動画をご覧ください。

安全柵が必要ない協働ロボットを使用しているため

人と同じ環境でも安全に自動化できます。

動画:https://info.maruyoshi-k.co.jp/contents/video013

バラ積みロボットによるワークピッキング&セットを撮影した動画をご覧ください。

ビジョンセンサーを使用したバラ積み部品取出し&掴みズレ補正により省人化を実現します。

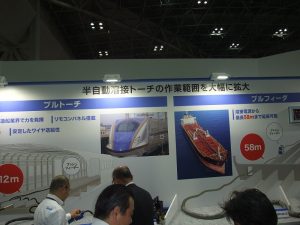

ロボット溶接でなく、半自動溶接における生産性向上ソリューションも展示されており

ダイヘンブースでは最新の半自動溶接トーチを展示していました。

“インテリトーチ”はトーチが先端角度を認識して、溶接姿勢に対応した溶接条件を自動呼出します。

私がトーチを立向き姿勢にしたら100Aの溶接条件が自動で呼び出されました。

次にトーチを下向き姿勢にしたら300Aの溶接条件が自動で呼び出されました。

詳しくはコチラの資料でご覧ください

https://info.maruyoshi-k.co.jp/contents/catalog003

最新の半自動トーチの展示はまだあります。

作業範囲を大幅に拡大する生産性向上ソリューションとして

1)アルミ0.8mmワイヤーでもトーチケーブル長さ12メートル実現できるモーター内蔵プルトーチ

詳しくはこちらのダウンロード資料でご覧ください

https://info.maruyoshi-k.co.jp/contents/catalog004

2)溶接電源から最長58メートルまで延長が可能なプルフィーダ

詳しくはこちらのダウンロード資料でご覧ください

https://info.maruyoshi-k.co.jp/contents/catalog005

最後まで読んで頂いてありがとうございます。

今回は生産性を向上する展示内容を紹介しました。

ウェルディングショーの視察報告はまだまだ続きます。