【IT技術による生産性向上ソリューション IoT・AI・シミュレーション】

2018年4月末に東京ビックサイトで開催された国際ウェルディングショーを視察してきました。

前回は、自動化のニーズは“人手不足”だけでなく、“生産性の向上”もあり

展示各社の溶接前後工程を含めた自動化ソリューション展示について報告するとともに

人手作業である半自動溶接における生産性向上の展示も紹介しました。

展示各社は“自動化”だけでなく、“IT技術”を活用した“生産性向上”も提案しており

今回は、溶接工程における※インダストリー4.0とはどのようなソリューションなのか?報告します。

※インダストリー4.0とは、生産工程のデジタル化・自動化・バーチャル化のレベルを現在よりも大幅に高めることにより、コストの極小化を目指します。

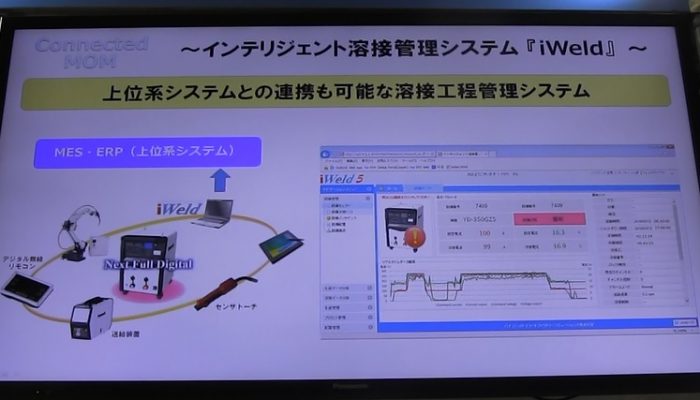

安川電機、FANUC、Panasonicなど、ロボット溶接機メーカー各社は

クラウドで一括管理する各社独自の生産管理システムを提案していました。

各社が溶接工程においてもIoTを生産性向上の解決策と考えているのは間違いなく

IoTソリューションのPlatformになる生産管理システムに力を入れていると感じられました。

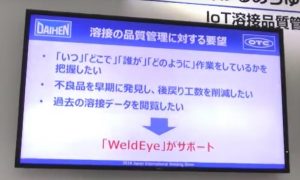

ダイヘンでは、“Weld Eye”という溶接管理システムによる品質管理ソリューションを展示していました。

本工程(溶接、溶接結果)だけでなく、前工程(施工要領書、工程表)と後工程(検査、品質記録)

も含めた生産プロセスをクラウドで一括管理するので、生産プロセス全体での生産性向上が可能と提案しています。

詳しくはこちらのダウンロード資料でご覧ください

https://info.maruyoshi-k.co.jp/contents/catalog006

また、ダイヘンでは収集されたデータにより、稼働状況・溶接品質・保全情報が可視化されるので

データを分析・活用すれば、生産性が向上すると提案しています。

動画:https://info.maruyoshi-k.co.jp/contents/video014

ディスプレイを撮影した動画をご覧ください。

3つの“見える化”の具体的内容が説明されています。

安川電機では、スポット溶接ロボットの溶接品質の向上、トラブル発生時の要因究明を

IoT生産管理システム“MOTOMAN Cockpit Platform”により解決するソリューションを展示していました

詳細はこちらの動画でご覧ください。

https://info.maruyoshi-k.co.jp/contents/video015

収集したデータはAI技術により、要因解析・予防保全へと活用されていきます。

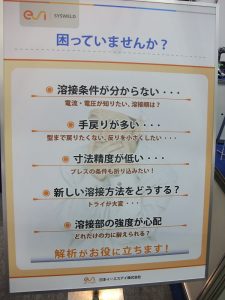

日本イーエスアイでは、IT技術を活用した溶接シミュレーションによって

製品開発工程で、効率的に作業が進められるソリューションを展示していました。

こちらのシミュレーションソフトによって

溶接後の製品の残留応力・強度・耐久性といった品質がバーチャルに予測可能です。

また、入熱の影響による熱変形もバーチャルに予測できるので

溶接順やクランプ設計を効率的に検討できると提案しています。

詳しくはこちらのダウンロード資料でご覧ください

https://info.maruyoshi-k.co.jp/contents/catalog007

最後まで読んで頂いてありがとうございます。

今回はインダストリー4.0による生産性向上ソリューションを紹介しました。

ウェルディングショーの視察報告はまだまだ続きます。